コラム

食品製造における基盤整備

― 第2回 フードバリューチェーンにおける生産機能強化の方向性とは ―

2021年10月

第1回のコラムでは、食品製造業における基盤整備の要素とポイント、実装に向けた現場での整備ポイントについて述べました。今回は、製造拠点としての工場から、フードバリューチェーンの中における強い生産機能をもった工場とは何かについて述べていきたいと思います。

フードバリューチェーンとは、農作物の生産から食品の製造・加工、流通、消費に至る各段階の付加価値を連続的につなげた、食を基軸とした付加価値の連鎖のことを指します。バリューチェーンにおける付加価値の金額イメージとしては、最終的に小売で販売される売上総利益と概ね同じと考えていただいて良いかと思います。それをいかに食品製造業の段階で多く享受するか、ということがバリューチェーン上の付加価値を考えること、といえます。本コラムではバリューチェーン上での付加価値向上の考え方を踏まえ、生産機能としての強化の方向性について述べたいと思います。

1. フードバリューチェーンにおける付加価値

まずは、フードバリューチェーンにおける付加価値について考えてみましょう。

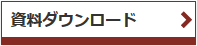

付加価値の構造としては、基本的には実現する顧客価値(アウトプット)とそれを実現するための支払いコスト(インプット)に分解でき、付加価値向上にむけていかにアウトプットをあげつつ、インプットを押さえるかということがポイントになります。(図1参照)

多くの食品製造業では顧客価値の源泉として、付加機能の強化を掲げ、原材料の希少性や美味しい味付け、美しい見栄えなどによる差別化を狙うことが一般的といえると思います。しかし、こうした魅力的な付加機能を持つ商品を開発するということは、いわゆるヒット商品を開発することであり、これを組織的に行うには、研究開発やマーケティングといった業務を確立し、長年の継続した取り組みが必要となることが多いため、多くの企業はこの負担に耐えることが難しいのが現状ではないでしょうか。

そうした取り組みが難しい場合は、競合製品と同じような品質の製品をいかに低価格で提供するか、つまり、支払いコストをいかに抑えるか、という課題として取り上げられてきたといえます。しかし、食品製造業は第1回コラムで述べたように労働集約的なコスト構造となりがちです。製造業者1社単体ではスケールメリットを得ることが難しいことが多いため、原価低減による付加価値向上に限界を感じている企業が増えてきています。

2. フードバリューチェーンにおける付加価値向上の方向性

このように付加価値向上を捉えると、対応の方向性は概ね以下のようなバリエーションになります。

- 現状の製品にかかる基本コストの低減を行う

- 基本機能・付加機能という顧客要求に対して、支払っているコストを最適化する

- 価格に反映できていない価値を顧客に訴求する、もしくは、過剰コストを明確化し低減する

1.については、既存製品における最小限の基本機能と付加機能を商品企画として明確化し、自社内の製造効率化を目指す方向です。あわせて、基本機能を損なう不具合については、発生したら速やかに解消するという活動になります。まさに従来の製造における改善活動というイメージです。

2.については、特に追加コストに対応する付加機能を明確にする、ということが重要です。例えば、トレーサビリティの仕組みを構築する際に、実際に自社製品が販売されているバリューチェーンで、どのレベルの情報までが必要なのか、を把握することです。法令対応であれば、基本機能への対応となるため、競争力となるほどの付加価値にはなりません。したがって、既に世の中で流通している標準的なデータと仕組みをいかに自社プロセスにスムーズに導入するか、がポイントになります。その際には、自社の要望をあまり入れ込まず、できるだけそのまま仕組みを取り込むことを考えることが重要です。既製服に体を合わせる、というイメージでしょうか。

一方、「農産物生産者の顔が見える」レベルの対応を想定しているのであれば、それは付加機能としての安全・安心に貢献する詳細な情報となりますので、それで得られる付加機能を想定した上で、導入検討を行うことが必要になります。こちらはいわばオーダーメイドですので、こだわりのポイントが具体的にどこで、どの程度の機能が必要か、ということが明確になっていることが重要です(うまく付加機能が想定できない場合は、最低限仕組みの拡張性を考える、ということが実務的な対応となります)。

3.については、すでにある情報からだけでは判断することが難しいため、顧客の声を集めて分析したり、世の中の潮流を踏まえて過剰なものを設定する必要があります。最近の事例としては、菓子メーカーにおける個包装が過剰包装なのか、美味しいお菓子を提供するための必要機能なのか、といった品質に関するポリシーに関わるような課題となります。これは単なる生産の機能強化では語れない範囲となりますので、今回は議論の対象からは除外します。

3. 付加価値向上に寄与する生産機能とは

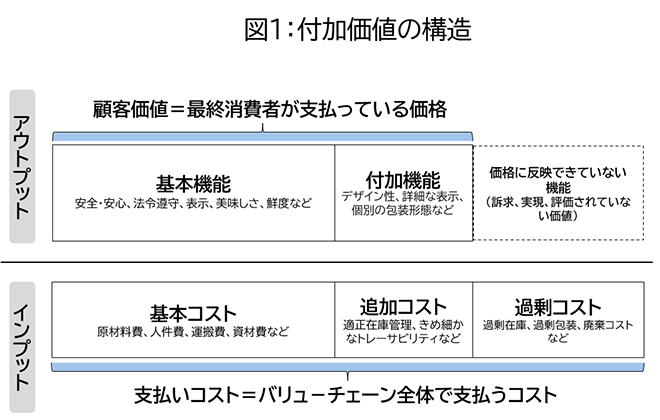

そもそも、製造機能というのは、テキストデータである設計情報を、物理的なモノに変換することを指します。製造機能としての強化を図るというのはこの変換機能を強化することに他ならず、正確にレシピを量産で再現し、効率的、すなわち安い原材料・安い労働力・安い配送費用などを確保することに注力し、残念ながら発生してしまった不良品へのすばやい対応を取ることになります。

しかし、フードバリューチェーンにおける生産機能となると、そうした製造機能だけにとどまりません。どのように作るのが最も効率が良いのか、ということを、製品設計の難しさや後工程である物流や小売の現場を踏まえて設計します(工程設計)。また、日々変動するバリューチェーン上の状況を踏まえた最適な製造計画と指示出し(管理)という機能が必要になります。製造機能単体が高効率になっても、製品リニューアルがなかなかできなければ市場のニーズに細かく対応することは難しくなります。また、物流効率を考慮しない形状・パッケージや温度管理条件などを、一部の市場顧客からのニーズがあるからといって適切な評価をしないまま採用し続けると、付加機能に対する追加コストのバランスが崩れてしまいます。

このように考えていくと、生産機能とは大まかに以下のように想定することができます。

重要なことは、取り扱う情報の量と範囲が大きくなっていることです。物流や販売での実態(積載率がほんの少し低い、重さがどの程度のときは売れているといった必ずしもトラブル・不具合になっていない実態情報)のフィードバックをふまえて、製造への影響を想定し、企画・設計に伝達する。作る前により良い作り方を考えることや、設備や製法を変えずとも、その時最も効率よく製造できるラインを選択し稼働させる。こうした柔軟な管理を実現するためには、これまで取り扱ってこなかった情報を収集・分析し、活用していくことがますます重要になるでしょう。

ここでも、取り扱うデータの中には、自社が収集・保有すべき情報と、バリューチェーン上の他のプレイヤーと共有すれば良い情報、世の中一般のリファレンスデータを活用すれば良い情報といった種類がありますので、すべて自前主義で用意する必要はありません。無形のデータに一定のコストがかかることは徐々に浸透してきましたが、まだまだ投資としてリターンを考えてしまう方も多いと思います。ですが、情報の重要性と取り扱う量が増えているため、基本機能を獲得するための必要経費として考えることも時には必要になるでしょう。

4. まとめ

2回目の今回は付加価値向上の方向性と生産機能の強化の方向性、とりわけ情報管理の重要性について述べてきました。

- フードバリューチェーンにおける付加価値は、顧客価値と支払いコストのバランスを考える

- 生産機能強化の方向性は、付加機能に応じた適切な追加コストの設定にある

- 具体的な対応内容としては、工程設計・製造・管理に必要な情報を活用・収集・分析すること

以上がサマリーとなります。

本コラムでは1回目に食品製造業における基盤整備の要素とポイント、実装に向けた現場での整備ポイントを、2回目では、ヒット商品や販路拡大以外の付加価値向上の方向性について述べてきました。食品製造業の特性を認識し顧客価値にたった生産戦略を考えることで、より高い生産性が実現できます。業種や製品特性によって調整すべき点は多々ありますが、これらの考え方が皆様の骨太な事業構造の構築の参考になると幸いです。