販売、債権、債務、会計、生産、原価。基幹業務の中核となる経営基盤を提供。業種・業務ごとのコンポーネントを組み合わせ、要件にピッタリなERPシステムを構築します。

サイト内の現在位置

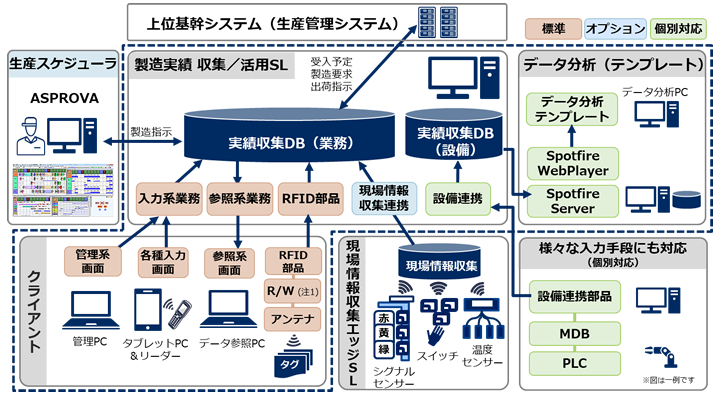

製造実績 収集/活用ソリューション

概要

IoT技術と融合した製造業向けの実績収集ソリューションです。製造スタッフに負担をかけることなく、多種多様なセンサーからデータを収集します。

工場の「見える化」を推進し、生産性向上、現場改善サイクルのスピードアップを図ります。

お客様のこのような課題を解決します

- 製造リードタイムの短縮

- トレーサビリティの確保

- コスト削減の推進

- モノの所在や滞留の把握

「見える化」するためのシステム構成例

注1:R/Wとアンテナは当社指定の機器となります。他機器利用の場合は個別対応とさせていただきます。

特長

1.IoT技術との融合

IoTデータとの収集インターフェースを備え、設備連携を可能とするソリューションです。

2.製造スタッフに負担をかけないデータ収集

IoT技術を使い、製造スタッフに負担を掛けないタイムリーな実績登録を実現します。

3.精度の高いトレーサビリティを実現

5M情報(注2)など、各種実績に基づいたきめ細かいトレース管理により追跡範囲を局所化します。また、不良品の影響範囲を正確かつ迅速に把握でき、得意先への影響を最小化。CS向上を支援します。

注2:Man:人、Machine:機械設備、Material:材料・部品、Method:作業手順・方法、Measurement:測定・検査項目

4.製造現場のモノの動き、ヒトの動きを見える化

製造現場のモノの動き、ヒトの動きを見える化し、詳細に製造時の情報蓄積をすることで、精度の高い品質/生産性分析を支援します。

5.スケジューラとの連携が可能

生産スケジューラ「Asprova(アスプローバ)」と連携することで、さまざまな工程制約を考慮した、作業指図の自動作成が可能です。

導入効果

製造現場を見える化します

| モノの所在の明確化 | 棚番レベル、荷姿レベルでモノの管理をすることで、モノを探す手間をかけずに所在の特定が可能です。 |

|---|---|

| モノの滞留を把握 | 倉庫、ラインへのモノの入出庫時間を正確に把握し、滞留場所の特定を可能にします。 RFIDなどの自動認識技術で、正確な入出庫情報を収集・分析し、製造リードタイムの把握につなげます。 |

| 作業進捗の把握 | 製造指示単位で進捗遅れ等のアラームをタイムリーに把握し、迅速なトラブル対応を可能にします。 |

| 設備稼働状況の見える化 | 正確な稼働状況を「見える化」することで、設備変更の判断、指示が容易になります。 また、システムに蓄積されたデータの分析にも活用できます。 |

運用の軽減・ミスの防止・トレーサビリティを確保します

| 運用を軽減した実績登録 | 各種デバイスを用いた実績管理をおこなうことで、実績登録の運用を軽減します。 実績記録や転記の工数を削減し、正確な情報をリアルタイムに蓄積します。 |

|---|---|

| 作業ミス/誤出荷の低減 | 指示情報と5M情報の整合チェック、不良品混在チェックを実施することで事前にポカヨケが可能になります。 作業前のシステムチェックにより、やり直しや人為的な作業ミスを減らします。 また、出荷前のシステムチェックにより、誤出荷の低減、積込順誤りの低減を可能にします。 |

| 不良品の流出を抑制 | 一括差し止め機能により、不良品を一括で使用不可にできます。不良品の所在特定/差し止めの即時実行により、品質維持と工数削減、不良品の投入・出荷制限、流出の抑制を支援します。 |

| トレーサビリティの確保 | 5M情報など、各種実績に基づいたきめ細かいトレース管理により追跡範囲を局所化します。不良品の影響範囲を正確かつ迅速に捉えられるため、得意先への影響の最小化をはかります。 |

関連情報

OEMメーカー様単位の内示情報と確定情報を、独自の「統合管理」という考え方で受注情報を一括管理します。

製造業における受注から生産、出荷までの基幹業務処理に対応したERPパッケージです。

図面や部品表などの製品コンテンツを製品ライフサイクル全体に渡ってコントロールし、製品の早期市場投入を実現します。

多品種多工程の生産計画を超高速に作成します。機械や人員の負荷を考慮しながら、工場の中の一台一台の機械や一人一人の人員のスケジュールを秒単位の精度で作成し、実行可能な作業指示データを出力します。

お問い合わせ・ダウンロード

拡大する

拡大する