コラム

顧客対応力と生産効率を両立させるための課題とは

― 個別受注型企業における生産効率の両立 ―

2021年7月

- 第1回

- 第2回

第2回

第1回では、製造業におけるマスカスタマイゼーションの考え方について述べてきました。近年のマスカスタマイゼーションはIoTなどのデジタル技術が支えていることを紹介してきましたが、第2回では個別受注型企業において個別要求に対応しつつ高い生産効率を同時実現するためのポイントを、引合い・見積もり対応から納入までの業務プロセスや、ものづくりの上での点検・改善すべきポイントについて述べたいと思います。

1. 顧客要求を見極める

第1回で述べたように、製造業にとって顧客要求に応えることは至上命題であるわけですが、個別受注型企業にとっては、全ての顧客要求に対応するという姿勢は重視しつつ、生産・販売効率を実現するために顧客満足に直結する仕様と直結しない仕様を見極める分析から取り組むことをお勧めします。

つまり顧客要求には顧客にとって重要度の高い受注のための前提条件ともいえるような強い要求から、実は重要度は高くないが過去の仕様を単に踏襲しているだけの見かけ上の要求など様々な要求が存在するということです。

例えば顧客が持っている生産設備に取り付けるアタッチメントのような製品であれば、その取り付け部への顧客要求は強く、企業にとっても要求に対して寸分違わず指定仕様で提供することが必要となります。しかし生産設備と接しない部位については、ある程度の寸法範囲に収まっていれば標準の利用が可能かもしれません。

この例のように顧客要求を見極め、仕様の決定ロジックを洞察することで、顧客要求に厳格に応える部位とそうでなくても良い部位を見極めることが可能となり、製品標準化と高い生産効率を実現するための改革の着眼点が見えてきます。

2. 製品標準化と部品表(BOM)の整備

自動車産業のようにモデルあたりの生産量が比較的大きい業界では、製品の土台となるプラットフォームをモジュールとして共通化することで量産効果を実現しつつ、組み合わせにより多様な車種を生産することが可能となります。一方個別受注型企業においても上記のような標準化を図ることが可能ですが、前章で述べた顧客要求を仕様面から分析したうえで仕様決定ロジックを解明し、自社にとって作りやすい仕様と顧客要求を同時実現できる標準の組み合わせを決定することが重要となります。

具体的には、顧客要求とは関係の薄い部位や仕様については、自社設備の製造可能範囲と生産効率の調査から、どの仕様で作ることが高効率生産につながるかを見極めます。そして現有設備の量産能力や仕様対応範囲が明らかに不足している場合には、設備の改造や更新なども検討していきます。

その上で製品のモジュールを顧客要求に合わせて複数パターン標準化しておき、これらを組み合わせて多様な要求に応えるといった、きめ細かい標準化を推進していきます。

そして実際の業務では部品表(BOM)と標準図を整備しておき、これらを設計者が適宜呼び出して設計を行うことで、設計効率化と部品標準化によるコストダウンを実現することが可能となります。一方で顧客要求へ対応させる部位や仕様は、CAD上でのパラメーター設計だけでなく、自動設計というような技術も活用できるようになってきており、ここでも設計効率化と期間短縮を実現することが可能です。

部品表はPLM・PDMシステムの根幹となるものですが、ITシステムはあくまでも情報の入れ物にすぎません。この入れ物を活用すると同時にいかに自社に合った形で標準化を進めておけるかがポイントとなります。

3. 実際原価の把握と差異分析

個別受注生産や多品種少量生産をしている製造業においては、実際原価が正しく捉えられず、今生産している製品が本当に儲かっているのかどうかが分からないといった状態がよく見られます。

これを脱却するためには生産数量や投入工数の実績把握を正確に行える、ある程度の企業の管理レベルが求められます。

原価実績を集計するためのERPシステムなどの整備だけでなく、最近ではIoT機器の導入により現場における人の動きや設備の状況を正確に把握することが可能となってきました。

これらを活用して正確に実際原価を把握し、標準原価との差を見える化し改善サイクルを回す取り組みが重要です。

4. 営業段階での情報武装と提案営業

業務プロセスを見直すうえでは、最終的には個別要求の発信元である顧客とのファーストコンタクトである営業プロセスを情報武装化することが重要です。

このプロセスは企業の基幹システムとも切り離されている例が多く、人に依存した業務運営となりがちですが、自社の標準仕様や製作可能範囲といった情報、顧客ごとの過去の見積や受注仕様などの実績情報、顧客要求仕様に対する見積もりシステムなどで営業プロセスを情報武装することで、顧客満足を高めながら自社として作りやすいモノづくりを両立させる提案型営業が可能となってきます。

そして営業段階で得られた情報を後工程である設計・調達・生産で一貫して活用可能になると、トータルでのリードタイムタイム短縮や業務効率化につながります。

5. まとめ 競争優位につながる業務プロセス改革を志向する

最後に強調しておきたいのは、これらの改革を進める際には、業界ごとの成功のキー(KFS)を押さえた上で、競争優位を実現する戦略にのっとった改革になっていることが必要ということです。そのためにはITシステム投資を検討する前段階で戦略にのっとった基本改革課題を設定し、それをぶらさずに推進することが必要です。

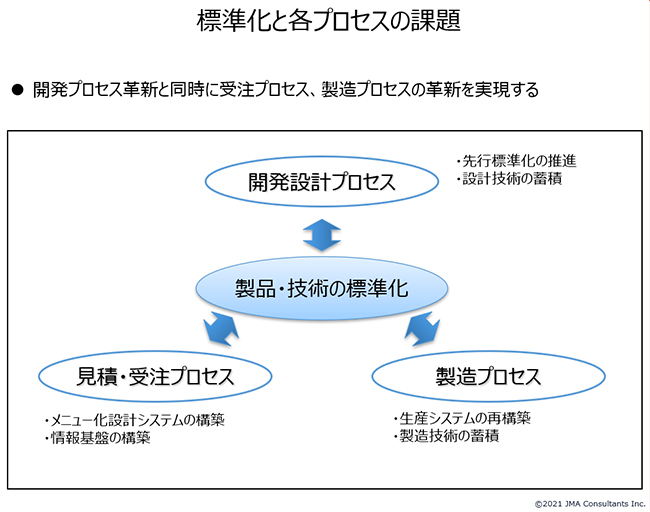

また競争優位を維持するためには、標準化においても過去に発生した仕様の標準化だけでなく、今後求められる技術や要求をロードマップ上で見えるようにし、標準として先回りして取り込んでいく先行標準化の考え方も重要です。

そして製品や技術の標準化を中心に据えて、開発設計プロセスや見積・受注プロセス、そして製造プロセスを一体として変えていく取り組みが実現したときに、個別受注型企業における競争力は強化されると考えます。(図1)

図1 標準化と各プロセスの課題

- 第1回

- 第2回