コラム

食品製造における基盤整備

― 第1回 品質・生産性・安定供給に向けたマネジメント強化の方向性 ―

2021年9月

はじめに

食品製造業は他製造業とくらべ、生産性が低いことが長年問題視されており、生産性向上に向けた取り組みが重要視されています。一方で、食品製造業は、基本的には薄利多売で設備投資に振り向ける余裕が少なく、製品のライフサイクルが短い上、日持ちしないために在庫を持ちづらいといった特徴があります。そのため、フレキシビリティの高い人による作業で対応が行われることが多く、労働集約的な生産システムになりがちです。また、様々な状態の原材料があるため、専用設備化しやすく一つ一つの設備が高価になりがちです。設備の更新もままならないため、設備関連費用は投資というよりは老朽化した設備のメンテナンスに活用される傾向があります。人と設備に関して、品質(衛生を含む)を達成しつついかに効率的に管理するか、が重要な課題となっています。

本コラムでは食品製造業における基盤とは何か、その管理におけるポイントについて解説します。

第2回では、製造拠点としての工場から、フードバリューチェーンの中における強い生産機能を持つ工場とは何かについて述べたいと思います。

1. 食品製造業における基盤

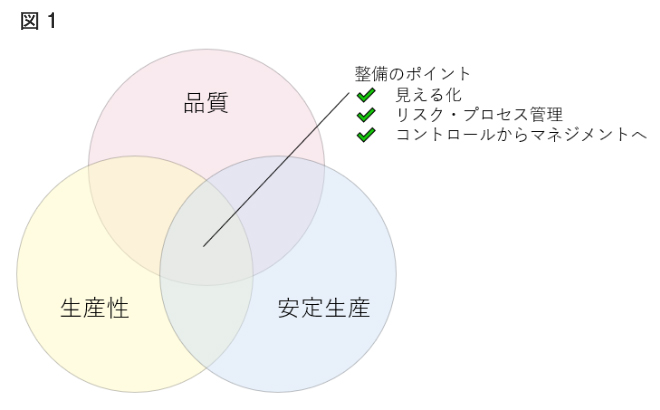

食品製造業においては、品質な(衛生含む)・生産性・安定生産という要素が基盤として重要な管理対象となります。

生産性については、工程ごとの出来高と投入量(人であれば作業工数、設備であれば稼働時間)を比較し、生産性としての指標(出来高 ÷ 投入量)を定義し、把握し続けることで、現場の作業者が感覚的に捉えていた工程能力や日々の調子を見える化することができます。

また、安定生産については、計画の精度と、計画と実績の対比に基づく生産計画・作業指示の調整が重要となります。計画は多少のエイヤ、という当て推量が入ってくるわけですが、実績との対比による修正は事実に基づく分析・対応を可能とします。いかにそれをきめ細かく、計画に反映するか、が重要です。

特に、品質に関しては、その品質を検査で保証する考え方が根強く、問題が発生した際には検査を強化するという対策が取られがちです。しかし、検査を強化し続けることは、ややもするとモグラたたきになりやすく、終わりの見えない対策を打ち続ける事になりかねません。

検査に頼らず、効率的な品質管理を行うためのヒントは2021年6月から義務化されるHACCPにあります。具体的には、食品衛生上の「危害」を事前に想定し、その発生を防止するための対策を検討・実施することです。事前に予想というのは「なんとなく思いついたもの」に対応していくことではありません。すべての工程におけるリスクを洗い出すことが必要です。また、過去に経験した様々なトラブルはその原因をきちんと追求することで、自社の工場・現場で本当に起こりうるリスクを抽出するための重要な情報になります。

2. 基盤整備に向けたアプローチ

これら基盤をしっかりと整備するために重要な要素は、大きく3つあります。

実態の把握・見える化

1つ目は、実態の把握・見える化です。例えば、生産性においては、投入量という時間や、特定工程の出来高の正確な把握です。ある工程の設備稼働は4時間と決まっていたとして、常に4時間で生産性を計算していては実態は把握できません。また、ライン全体の最終の出来高だけがわかればよいかというと、そうではありません。ライン全体の出来高を決める工程(これをネック工程といいます)がどこかを正確に把握し、その工程の能力をどの程度向上させればよいか、具体的な目標値を設定することで生産性は改善していきます。逆に言えば、実態を把握し、見えてしまえば、人はどうしようか、と考えるものです。その事実=データは、正確で手間のかからない、いつでも利用できる状態になっていることが望ましいと言えるでしょう。

リスク・プロセスの管理

2つ目は、従来の成り行き・結果管理から、リスク・プロセス管理への切り替えです。例えば、自社の製品に対する顧客満足を、売れている、クレームが無いという結果で管理する(チェックする)考え方から、良い結果を生み出すプロセスをしっかりと設計し、そのプロセスを常にモニタリングし、その結果を管理する考え方に変えていくことです。製品別のクレームがないこと、を月末に管理するといったことから、複数の製品が通る工程・設備の状態が常に想定内に入っていること、調子よく作動していることを管理することで、想定通りクレームのない状態を実現する、というイメージです。こうすることで、残念ながらクレームが生じた際には、プロセスに問題があったのか、プロセスには問題はなかった(つまりは現時点のプロセスでは何かが足りない、改善の余地があるということ)のか、といった分析が自分自身で行えるようになります。分析の結果、いつも同じ状態をなかなか作ることが難しい場合、それをリスクとして認識し、対策を取ることが可能となります。

管理のマネジメント

3つめは、管理の考え方をコントロール(統制)からマネジメント(調整)に切り替えていくことです。食品製造ではちょっとした作業のヌケ、モレで菌が付着するといった危険性があります。そのため、すべての手順、作業を標準化し、それがきちんと実施されているかをきめ細かく監視することに重点が置かれることが多いのが実態です。しかし、最近では守るべきことが増える一方、ベテラン社員は少なくなり、管理職はたくさんの経験の浅い作業者を監視・指導することが難しくなってきています。たくさんの情報をいっぺんに与えても作業者は混乱したり、勘違いしてしまいます。触れさせる情報を減らし、本当に必要な情報を、適切なタイミングで適切な手段(例えば、紙媒体ではなくデータや動画でわかりやすく提示する)で作業者に提供する、という情報環境の調整が重要になってきます。外国人作業者も増える中、多言語対応、ノンバーバルな情報のプラットフォームを整備することは、作業管理を遂行する上で重要な要素と言えます。

3. 現場管理における実践

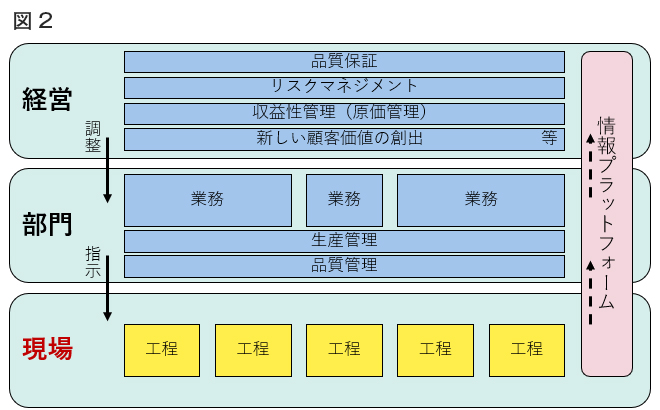

上記で述べたようなことを実現するには、情報の収集・分析・適用を作業者や管理者ができる時に片手間に行うのではなく、一連の業務として整備し、しっかりとした情報プラットフォームを活用することです。

そのためには情報を活用して、組織の各役割が何を行うのか、をしっかりとイメージアップしておくことが重要です。経営層は集まったデータをもとに、収益性の管理や全社的な説明責任を果たしていくための品質保証やリスク管理、新しい顧客価値を現状の生産能力や需要情報をもとに検討するような大きな仕事を遂行することになります。各部門においては、その業務目的に応じた範囲の情報を取り扱うことになります。特に、品質管理や生産管理といった横断的な業務こそ、同じ基準・同じ目線で収集された情報をもとに管理することで、全社の中での急所を発見し、対応することが可能となります。

現場においては、日々の実態をいかに正確に把握するか、が重要です。そのためには、全てを作業者が都度、紙媒体に記入するようなやり方ではデータとしての精度も量も十分なものにはならないでしょう。情報プラットフォームは投資が必要となりますが、同時に、こうした現場での高精度・高頻度な(必要なタイミングで情報が収集できる)情報収集のためにも、技術活用を進めていくことが重要です。温度や重量といった情報を作業の中(インライン)で測定・収集する仕組みなど、作業者が付加価値の高い作業に集中できるよう、環境を整備することも併せて考えることで、仕組みが整備されていきます。

4. まとめ

本コラムでは食品製造業における基盤整備の要素とポイント、実装に向けた現場での整備ポイントについて述べてきました。

- 基盤の要素は、品質、生産性、安定生産

- 基盤整備のポイントは見える化、リスク・プロセス管理、コントロールからマネジメントへ、という3つ

- 現場での整備ポイントは、作業者の負担にならない高精度・高頻度な事実=データ収集

以上がサマリーとなります。食品製造の基盤を強固なものとして、機能発揮の安定性を確保するとともに、様々なリスクをデータをもって把握することで、フードバリューチェーンにおける製造拠点としての役割を果たし、さらなる生産機能としての充実を図ることができるようになります。

第2回ではそうしたフードバリューチェーンにおける生産機能強化の方向性について探っていくことにします。