生産スケジューラ「Asprova」

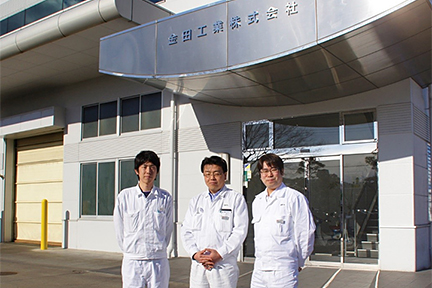

導入事例金田工業株式会社様

変動する市場環境に対応すべく生産管理の強化を目指す

以前は、納期に合わせて、下流工程から順番にリレー形式で工程ごとに生産計画を立てていました。各工程の生産計画はそれほど精度が高いものではなく、下流工程から上がってくる生産開始予定日と数量に合わせて、自工程の生産計画を立てる、という形を取っていました。そのため各工程では自工程の効率を優先して、できるだけ同じ部品を多めに作っておき、余った分はそれぞれの工程で在庫しておくというスタイルでした。

「自動車はモデルチェンジや設計変更をしない限り部品変更はないので、社内では『作り溜めしておいても、いつか在庫ははけるもの』という意識があり、『在庫=悪』という意識がありませんでした。このために工場のあちらこちらに管理されていない在庫があるという状況でした」

当初、計画立案は人手で。しかし時間がかかりすぎた。

NECネクサソリューションズを含めた3社に生産管理・工程管理のシステム化提案を依頼。各社からの提案の中で、同社の規模や、社内で決めた生産管理の考え方・方向性とマッチした提案を行ったNECネクサソリューションズを選定しました。

「ご提案の際に印象的だったのは、担当営業の方が『これまでより高い精度の生産管理を行おうとすれば、これまで以上に手間がかかります。我々も可能な限りシステム化でそれを軽減するようにはしますが、覚悟してください』と正直に言ってくださり、当社のシステムを、共同プロジェクトとしてそこまで真剣に考えてくださっているんだという信頼感が生まれました」

平常時以上に、非常時の工程計画変更に大きな力を発揮

「Asprovaは生産計画を入力すれば、全工程を見通して効率的な段取りを瞬時に出力してくれるので、工程計画立案担当者の負担が大幅に減りました。特に導入効果が高かったのは、様々な条件でのシミュレーションができるようになったことです。条件を変えてもAsprovaからすぐに新しい工程計画が出力されるので、シミュレーションを通して、より最適で精度の高い工程計画を立てることができるようになりました」平常時の効率化を実現したAsprovaでしたが、その力をより発揮したのは、稼動直後に起きたリーマン・ショックと、その数年後の東日本大震災による生産調整でした。「いずれの時も自動車の売り上げが落ち込み、自動車メーカーからの注文が急速に減少しました。以前のままであれば仕掛在庫の山になっていたでしょう。実際、生産計画も大きな見直しを余儀なくされましたが、Asprovaを使った工程計画のおかげで適切な工程計画と人員配置を迅速に行うことができ、ロスコストを最小限に抑えることができました」

| 所在地 | 静岡県浜松市中区高丘3-18-5 |

|---|---|

| 代表者 | 金田哲志 |

| 資本金 | 4,500万円 |

| 設立 | 1949年1月13日 |

| 概要 | 二輪車、四輪車および汎用機器向けのシャフト専業メーカー。素材から完成品までの一貫生産体制を取っている。 |

| URL |

https://www.kanetakogyo.co.jp/

https://www.kanetakogyo.co.jp/

|

2015年4月現在

本事例の詳細をダウンロード

「導入前の課題」「このソリューションを採用した理由」「導入に向けたポイント」などノウハウがたくさん詰まったリーフレット(PDF)がダウンロードいただけます。

国内外で大きなシェアを持つプリント配線板用超硬ドリルをはじめとして、産業用切削工具の製造・販売を手掛けるユニオンツール株式会社では、生産計画作成の効率化を図るため、生産スケジューラ「Asprova」を導入、 管理が難しかった工程の生産計画作成時間の短縮を実現。

本事例に関するお問い合わせはこちらから

お問い合わせ・資料ダウンロード